Vom Design zur Lieferung: So funktioniert die digitale Bauteilbeschaffung heute

Vom Design zur Lieferung: So funktioniert die digitale Bauteilbeschaffung heute

Die Welt der Fertigung befindet sich im Wandel. Unternehmen müssen heute schneller, flexibler und kosteneffizienter agieren als je zuvor. In diesem dynamischen Umfeld bieten digitale Bestellplattformen neue Lösungen, um individuelle Bauteile effizient und präzise zu fertigen. Der klassische Fertigungsprozess, der oft mit langen Vorlaufzeiten, manuellen Anfragen und komplexen Freigabeprozessen verbunden war, wird zunehmend durch automatisierte Systeme ersetzt, die Design, Kalkulation und Bestellung in einem digitalen Workflow abbilden.

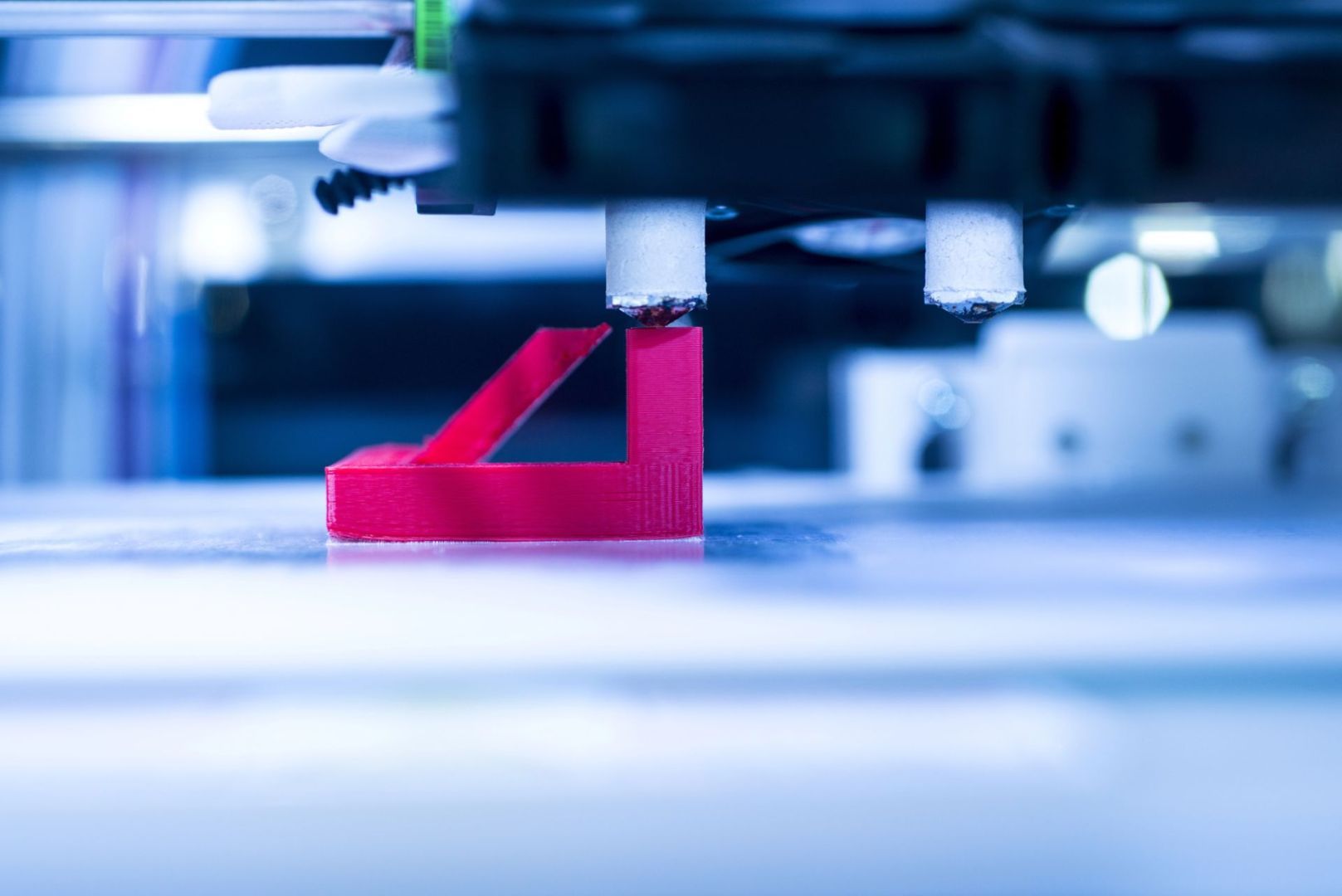

Ob für Prototypen, Kleinserien oder seriennahe Produktionen: Digitale Fertigungsplattformen ermöglichen es Ingenieuren, Produktentwicklern und Einkäufern, ihre Ideen mit wenigen Klicks realisieren zu lassen. Besonders im Bereich des 3D Druck online hat sich diese Entwicklung stark beschleunigt und neue Maßstäbe in Sachen Geschwindigkeit, Individualität und Skalierbarkeit gesetzt.

Von der CAD-Datei zum fertigen Bauteil: So läuft der digitale Prozess ab

Der digitale Bestellprozess beginnt in der Regel mit dem Hochladen einer CAD-Datei auf einer Fertigungsplattform. Dort analysiert ein automatisiertes System die Geometrie, prüft die Herstellbarkeit und erstellt innerhalb von Sekunden ein Angebot – ganz ohne manuelles Zutun. Der große Vorteil: Anwender erhalten sofort Rückmeldung, ob ihr Bauteil produzierbar ist, welche Materialien zur Verfügung stehen und welche Fertigungsverfahren am besten passen.

Diese automatisierte Machbarkeitsanalyse spart nicht nur Zeit, sondern verhindert auch kostspielige Fehler. Die Plattform schlägt bei Problemen mit Wandstärken, Bohrungen oder Hohlräumen sofort Änderungen vor. Damit wird sichergestellt, dass der gesamte Fertigungsprozess reibungslos verläuft. Nach Auswahl der gewünschten Parameter – etwa Material, Toleranz und Oberflächenfinish – wird die Bestellung abgeschlossen und das Teil direkt in die Produktion gegeben.

Durch die Digitalisierung der Fertigung ist es heute möglich, komplexe und individuelle Bauteile innerhalb kürzester Zeit präzise zu realisieren – ohne aufwändige Abstimmungen oder Lieferverzögerungen.

Diese neue Form der Zusammenarbeit zwischen Konstrukteur und Fertiger revolutioniert nicht nur die Effizienz, sondern auch die Innovationskraft von Unternehmen. Produktideen können schneller getestet und iteriert werden, was vor allem in der Entwicklungsphase von unschätzbarem Wert ist.

Welche Fertigungsverfahren stehen zur Auswahl?

Digitale Plattformen bieten heute weit mehr als nur ein Verfahren. Nutzer können aus einem umfangreichen Portfolio wählen, das neben dem 3D Druck auch CNC-Bearbeitung, Spritzguss und Blechbearbeitung umfasst. Je nach Anforderung – etwa hinsichtlich Stückzahl, Material oder Geometrie – wird das passende Verfahren vorgeschlagen.

- komplexen, organischen Geometrien,

- geringen Stückzahlen oder Einzelteilen,

- hoher Designfreiheit und schneller Umsetzung.

CNC-Bearbeitung hingegen überzeugt durch hohe Maßgenauigkeit und Stabilität, während Spritzgussverfahren bei hohen Stückzahlen unschlagbare Kostenvorteile bieten. Hierbei zeigt sich die Stärke der Plattformen: Durch die Kombination mehrerer Verfahren lassen sich individuelle Anforderungen optimal bedienen – ohne eigene Fertigungskapazitäten aufbauen zu müssen.

Zudem sind bei modernen Plattformen Filter- und Vergleichsfunktionen integriert, mit denen Nutzer gezielt nach Materialien, Toleranzen oder Lieferzeiten selektieren können. Das spart nicht nur Rechercheaufwand, sondern erlaubt eine zielgerichtete Planung – gerade bei engen Entwicklungszeiträumen oder knappen Budgets.

Vorteile der digitalen Fertigungsplattformen für Unternehmen

Der Einsatz digitaler Plattformen zur Beschaffung individueller Bauteile bringt eine Vielzahl strategischer Vorteile mit sich. Allen voran steht die enorme Zeitersparnis. Prozesse, die früher mehrere Tage oder gar Wochen in Anspruch nahmen – von der Angebotseinholung über technische Abstimmungen bis hin zur Lieferterminabsprache – lassen sich heute in wenigen Minuten abwickeln. Die Automatisierung dieser Prozessschritte reduziert nicht nur den administrativen Aufwand, sondern schafft Raum für echte Wertschöpfung: die Entwicklung besserer Produkte.

Ein weiterer entscheidender Vorteil liegt in der Skalierbarkeit. Egal ob ein einzelner Prototyp oder tausende Serienteile benötigt werden – moderne Plattformen können durch ihr breites Lieferantennetzwerk flexibel auf jede Nachfrage reagieren. Das gibt Unternehmen Planungssicherheit und macht sie unabhängiger von lokalen Fertigungskapazitäten oder Lieferengpässen. Vor allem in globalisierten Märkten, in denen sich Rahmenbedingungen schnell ändern, ist diese Agilität ein klarer Wettbewerbsvorteil.

Auch Transparenz und Kostenkontrolle sprechen für die digitale Bauteilbeschaffung. Nutzer erhalten in Echtzeit Preisinformationen und können verschiedene Konfigurationen miteinander vergleichen. So lassen sich nicht nur die wirtschaftlichsten Optionen identifizieren, sondern auch frühzeitig Budgetabweichungen erkennen und vermeiden. In vielen Fällen werden Rabatte für größere Mengen oder regelmäßige Bestellungen automatisch berücksichtigt, was die Einkaufsabteilung zusätzlich entlastet.

Typische Vorteile im Überblick:

- Schnellere Time-to-Market durch verkürzte Produktionszyklen

- Flexibilität bei Stückzahlen, Materialien und Verfahren

- Echtzeit-Kalkulation und sofortige Bestellmöglichkeit

- Integration in bestehende ERP- oder PLM-Systeme

- Reduktion interner Kommunikations- und Abstimmungsaufwände

Ein besonders interessanter Aspekt ist die Möglichkeit zur geografischen Optimierung: Einige Plattformen bieten an, Teile direkt in der Nähe des Produktionsstandorts fertigen zu lassen, um Lieferzeiten zu minimieren und CO₂-Emissionen zu reduzieren. So verbindet sich Effizienz mit Nachhaltigkeit – ein weiterer Pluspunkt in Zeiten wachsender ESG-Anforderungen.

Erfolgsfaktoren für die Zusammenarbeit mit Fertigungsplattformen

Damit der Einstieg in die digitale Bauteilbeschaffung reibungslos gelingt, sollten Unternehmen einige zentrale Faktoren beachten. Zunächst ist die Qualität der CAD-Daten entscheidend. Unvollständige oder fehlerhafte Modelle führen häufig zu Missverständnissen oder Verzögerungen im Fertigungsprozess. Es empfiehlt sich, Zeichnungen mit Toleranzen, Oberflächenangaben und wichtigen Montagehinweisen zu versehen, um Rückfragen zu vermeiden.

Ebenso wichtig ist die Auswahl der richtigen Plattform. Kriterien wie angebotene Fertigungsverfahren, Materialvielfalt, Service-Level, Lieferzeiten und Datenschutz sollten bei der Entscheidung berücksichtigt werden. Dabei muss nicht immer die größte Plattform die beste sein – oft sind spezialisierte Anbieter mit tiefem Branchen-Know-how die bessere Wahl, wenn es um komplexe oder hochspezialisierte Anwendungen geht.

Eine gute Vorbereitung erleichtert zudem die Integration in bestehende Prozesse. Einige Plattformen bieten APIs zur Anbindung an ERP-Systeme oder ermöglichen die Einrichtung von Benutzerkonten mit Freigabeprozessen, Budgetgrenzen und Rahmenverträgen. Das schafft nicht nur Effizienz, sondern sorgt auch für Compliance und Kontrolle im Einkaufsprozess.

In manchen Fällen kann es sinnvoll sein, mit einem kleinen Pilotprojekt zu starten. So lassen sich Prozesse und Schnittstellen testen, ohne dass gleich große Risiken eingegangen werden. Erst wenn die Qualität und Zuverlässigkeit sichergestellt sind, kann die digitale Fertigungsplattform in größerem Umfang genutzt werden.

Anwendungsbeispiele aus der Praxis: Wie Unternehmen von digitaler Bauteilbeschaffung profitieren

Die Vielfalt der Anwendungen zeigt, wie flexibel und breit einsetzbar digitale Fertigungsplattformen heute sind. Unternehmen aus unterschiedlichsten Branchen – vom Maschinenbau über die Medizintechnik bis zur Luft- und Raumfahrt – setzen auf die neue Art der Beschaffung, um ihre Innovationszyklen zu beschleunigen und effizienter zu arbeiten. Besonders deutlich wird das in der Prototypenentwicklung, bei der Geschwindigkeit, Präzision und Anpassungsfähigkeit gefragt sind.

Ein klassisches Beispiel stammt aus dem Automobilsektor. Ein Entwicklungsbüro für Elektromobilität benötigte innerhalb kürzester Zeit ein funktionales Gehäuse für ein Steuergerät. Früher bedeutete das: Zeichnungen erstellen, Angebote bei Zulieferern einholen, Wochen auf Fertigung und Lieferung warten. Heute: CAD hochladen, 3D Druck online beauftragen, zwei Tage später liegt das fertige Bauteil auf dem Tisch – inklusive Oberflächenveredelung und Maßhaltigkeit im Zehntelmillimeterbereich. Diese Geschwindigkeit verändert ganze Entwicklungszyklen.

Auch in der Medizintechnik sind individuelle Lösungen gefragt. Ein Start-up aus der Diagnostikbranche nutzt die Plattform regelmäßig, um Gerätekomponenten in Kleinserien herstellen zu lassen. Besonders vorteilhaft ist dabei die Möglichkeit, verschiedene Materialien – wie PEEK oder medizinisches Silikon – in einem einzigen Bestellvorgang zu kombinieren. Die Qualität entspricht dabei industriellen Standards, was die Einhaltung regulatorischer Vorgaben erleichtert.

Wer individuelle Bauteile einfach digital bestellen will, braucht mehr als nur eine gute Idee – er braucht eine Plattform, die komplexe Anforderungen in greifbare Ergebnisse übersetzt.

Spannend sind auch Projekte aus der Luftfahrt, wo Prototypen oft extremen Belastungen standhalten müssen. Hier überzeugt die Möglichkeit, hochfeste Werkstoffe wie Titan oder Aluminium über additive Verfahren zu verarbeiten. Durch die Kombination verschiedener Fertigungsmethoden wie CNC-Fräsen, SLS oder SLA entstehen hybride Bauteile, die Funktionalität und Gewicht optimal ausbalancieren – ein entscheidender Vorteil in sicherheitskritischen Anwendungen.

Zukunftstrends: Wie sich die digitale Fertigung weiterentwickelt

Die nächsten Jahre versprechen eine noch tiefere Integration digitaler Technologien in die Welt der Bauteilbeschaffung. Künstliche Intelligenz spielt dabei eine zunehmend wichtige Rolle. Schon heute analysieren Algorithmen Geometriedaten, schlagen Optimierungen vor und kalkulieren die wirtschaftlichste Fertigungsmethode – in Echtzeit. Dieser Trend wird sich fortsetzen und durch den Einsatz von Machine Learning weiter beschleunigen.

Ein weiterer relevanter Bereich ist die Nachhaltigkeit. Plattformen beginnen vermehrt, ihren CO₂-Fußabdruck zu dokumentieren und Kunden die Möglichkeit zu geben, klimafreundliche Fertigung zu wählen – etwa durch regionale Produktionsstätten, Recyclingmaterialien oder energieeffiziente Verfahren. Auch Blockchain-Technologie könnte in Zukunft eine Rolle spielen, wenn es um die Rückverfolgbarkeit von Produktionsschritten oder die Sicherstellung von Qualitätsstandards geht.

Spannend wird zudem die Entwicklung hybrider Plattformen, die sich nicht nur auf die Fertigung konzentrieren, sondern auch Konstruktion, Simulation und Qualitätssicherung integrieren. Diese ganzheitliche Betrachtung ermöglicht es Unternehmen, digitale Workflows von der ersten Idee bis zum einsatzbereiten Produkt umzusetzen – ohne Medienbrüche und mit maximaler Transparenz.

Die zunehmende Verbreitung des IoT (Internet of Things) wird außerdem zu einer neuen Form der Produktionsüberwachung führen. Sensorbasierte Daten aus Maschinen fließen in Echtzeit in die Plattform ein und ermöglichen vorausschauende Wartung, präzise Qualitätskontrollen oder die automatische Nachbestellung bei Lagerengpässen. All diese Trends zeigen: Die Reise der digitalen Fertigung hat gerade erst begonnen – und Unternehmen, die frühzeitig auf diese Entwicklung setzen, sichern sich klare Wettbewerbsvorteile.

Warum sich ein strategischer Einstieg jetzt lohnt

Unternehmen, die individuelle Bauteile einfach digital bestellen möchten, stehen heute vor einer besseren Ausgangssituation als je zuvor. Die technologischen Voraussetzungen sind geschaffen, die Plattformen sind ausgereift und die Akzeptanz in der Industrie steigt kontinuierlich. Wer jetzt einsteigt, profitiert nicht nur von kurzfristigen Effizienzgewinnen, sondern baut strategische Fähigkeiten auf, die in Zukunft entscheidend sein können.

Digitale Fertigungsplattformen ermöglichen es, flexibel auf Marktentwicklungen zu reagieren und Innovationsprojekte schnell voranzutreiben. Die Skalierbarkeit und Vielfalt der Fertigungsverfahren bieten Unternehmen jeder Größe die Möglichkeit, ihre Produktentwicklung agiler, ressourcenschonender und kundenorientierter zu gestalten.

Auch aus betriebswirtschaftlicher Sicht ergeben sich klare Vorteile: geringere Lagerkosten, präzisere Bedarfsplanung und eine transparente Kalkulation von Produktkosten schon in der frühen Phase der Entwicklung. Kombiniert mit der Option, Bauteile lokal fertigen zu lassen und dadurch Transportwege zu verkürzen, ergibt sich ein ganzheitlicher, nachhaltiger Ansatz für moderne Industrieanforderungen.