Die QRmaint Instandhaltungssoftware in der Praxis

Welches Ziel wird bei der Prädiktiven Instandhaltung verfolgt?

Das Ergebnis aller prädiktiven Instandhaltungsmaßnahmen ist ein Zustand, bei dem die Instandhaltungssoftware aufgrund der Analyse gesammelter Daten eine potenzielle Störung überwachter Anlagen mit ausreichender Vorlaufzeit erkennt und das Instandhaltungspersonal über die Notwendigkeit informiert, Maßnahmen zu ergreifen, um das Auftreten der prognostizierten Störung zu verhindern.

Welche Rolle spielt Instandhaltungssoftware in der Prädiktiven Instandhaltungsstrategie?

- Unterstützung einfacher prädiktiver Szenarien, die auf der Überwachung von betriebstechnischen Maschinenparametern basieren;

- Ansammlung und Bereitstellung historischer Daten über Anlagen als Grundlage zur Erstellung von vorläufigen Prädiktivmodellen;

- Integration von Lösungen zur Überwachung des Anlagenzustands von Betrieben, beispielsweise beim Einsatz von IoT-Sensoren und dem SCADA-System;

- Zuständig für das Benachrichtigen von Instandhaltungspersonal über potentielle Störungen und Erstellung von Arbeitsaufträgen anhand erkannter Anomalien in Maschinenparametern;

- Erstellung von Analyseberichten, die die Begutachtung des technischen Zustands von Anlagen ermöglicht.

„Der dynamische Fortschritt des Internets der Dinge (IoT) führt dazu, dass Prädiktive Instandhaltung immer häufiger eingesetzt wird. Obwohl grundlegende prädiktive Szenarien, die auf der Überwachung diagnostischer Parameter basieren, in der Instandhaltungssoftware umgesetzt werden können, werden für kritische Maschinen in Betrieben in der Praxis zusätzliche, fortschrittlichere Lösungen zur Fehlerprognose implementiert, wie z. B. IoT-Sensoren oder das SCADA-System. In einem solchen Szenario spielt die Instandhaltungssoftware eine entscheidende Rolle, indem es diese vielfältigen Lösungen integriert. Die Instandhaltungssoftware ist mitunter verantwortlich für die Benachrichtigung des Instandhaltungspersonals, die Visualisierung von Gefahren sog. Dashboards (Bildschirmanzeigen in Echtzeit) und die Generierung von Kontrollaufgaben im Falle der Erkennung von Anomalien. Es ist wichtig, nicht nur potenzielle Ausfälle vorherzusehen, sondern auch effektiv darauf zu reagieren, um sie zu verhindern.“ —so beschreibt Herr Przemysław Parzoch (Techn. Entwickler bei QRmaint), die Rolle der Instandhaltungssoftware.

Was beeinflusst die Effektivität der Störungsprognose?

1. Überwachung und Ansammlung von diagnosebezogenen Maschinenparametern

Um Informationen über den aktuellen Zustand einer Anlage zu erhalten, ist es notwendig, kontinuierlich Daten zu Diagnoseparametern wie Vibrationen oder Temperatur zu sammeln. Sowohl die aktuellen als auch die historischen Werte dieser Parameter bilden die Grundlage für verschiedene statistische Auswertungen, Algorithmen für Maschinelles Lernen und komplexe Prädiktionsmodelle.

Zudem sollten Parameter, die sich auf den Betrieb der Maschine auswirken können, überwacht und analysiert werden.

Wie werden die Werte diagnostischer Parameter gesammelt?

- Kontinuierliche Erfassung der Maschinenparameter

Überwachungssensoren liefern kontinuierlich und mit hoher Frequenz aktuelle Werte der Maschinenparameter. Diese Herangehensweise erfordert erhebliche finanzielle Aufwendungen und wird in der Regel bei kritischen Anlagen eingesetzt.

- Periodische Erfassung der Maschinenparameter

Die Werte der Maschinenparameter werden von Mitarbeitern manuell in regelmäßigen Abständen erfasst, beispielsweise in wöchentlichen Perioden während einer präventiven Inspektion der Maschine. Die gesammelten Daten werden anschließend in der Instandhaltungssoftware aufgezeichnet. Eine häufige Verfahrensweise besteht auch darin, die Aufgabe des Parameterauslesens an die jeweiligen Maschinenbediener im Rahmen der autonomen Instandhaltung zu delegieren, das ebenfalls über die Instandhaltungssoftware verwaltet wird.

2. Was macht ein effektives Prädiktionsmodell aus?

Im Bereich der prädiktiven Instandhaltung spielen Prädiktionsmodelle eine entscheidende Rolle bei der Identifizierung potenzieller Maschinenausfälle und der Festlegung von Wartungsterminen. Die Effektivität dieser Modelle hängt von der Menge und Genauigkeit der Diagnoseparameter ab sowie von der geeigneten Anpassung der Modellparameter an die Spezifikationen der jeweiligen Maschine.

Prädiktionsmodelle sollten regelmäßig aktualisiert werden, um ihre Effektivität zu gewährleisten. Fortgeschrittene Prädiktionsmodelle sind in der Regel Bestandteil der analytischen Datenbank der Software, welche vom Hersteller der auf der Maschine installierten Sensoren bereitgestellt wird.

Instandhaltungssoftware bietet hingegen ein grundlegendes Analysemodell, normalerweise basierend auf definierten Schwellenwerten für ausgesuchte Maschinenparameter. Dieses wird in einfachen Szenarien wie dem Überschreiten des Überwachungswerts eines Diagnoseparameters verwendet.

3. Verlässliche Benachrichtigung über potentielle Störungen

Eine reine Störungsvorhersagung ohne entsprechende Handlungsaufnahme ist nicht ausreichend. Deshalb ist es erforderlich die Informationen umgehend über möglichst viele Kommunikationskanäle an entsprechendes Instandhaltungspersonal weiterzuleiten und entsprechende Handlungen zu ergreifen.

Es stellt sich jedoch heraus, dass die Weiterleitung von Schlüsselinformationen in der Praxis oft die Schwachstelle sind. Systeme, die Daten von Sensoren analysieren, senden bestenfalls SMS-Benachrichtigungen an eine kleine Gruppe von Personen, z. B. den Instandhaltungsleiter, der oftmals zum gegebenen Zeitpunkt bereits mit anderen akuten Tätigkeiten beschäftigt ist und die Benachrichtigung zeitnah nicht immer wahrnehmen kann.

Um die erkannte Gefahr eines nahenden Ausfalls effektiv zu nutzen, muss die Information in die Instandhaltungssoftware gelangen, denn ihre Aufgaben sind:

- Versendung von Echtzeit-Benachrichtigungen an das gesamte Instandhaltungspersonal;

- Visualisierung der erkannten Ausfallgefahr auf großen, von allen Mitarbeitern ersichtlichen Bildschirmen, welche mit Hilfe von Dashboard-TV-Funktion und interaktiven Werkskarten Informationen anzeigen;

- Auftragserstellung einer Inspektion für die betroffene Maschine.

Prädiktive Instandhaltung unter Verwendung von IoT-Sensoren

Die Vorhersage von Ausfällen unter Verwendung von IoT-Sensoren, die kontinuierlich die Diagnoseparameter einer Maschine überwachen, ist die effektivste Form der Störungsvorhersage.

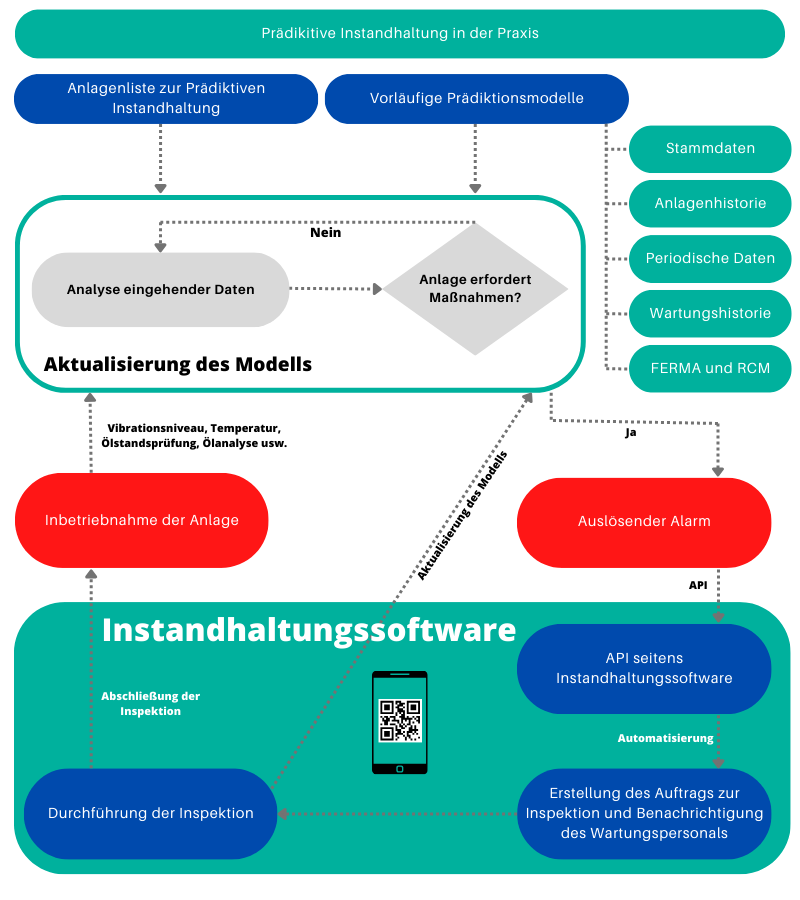

Das folgende Schema stellt den Prozess dar, der das Sammeln und Analysieren von Daten von Sensoren, die an der überwachten Maschine angebracht sind, bis hin zum Eingreifen des Instandhaltungspersonals im Falle der Erkennung von Anomalien umfasst.

Der Prozess des Prädiktionsmodells besteht aus drei Stufen:

- Echtzeitdatenerfassung

Sensoren senden gesammelte Daten in Echtzeit an die IoT-Plattform, was eine kontinuierliche Überwachung des Maschinenzustands ermöglicht. - Datenverarbeitung und -analyse

Die Daten werden in die Cloud übertragen, wo sie einer Verarbeitung und Analyse unterzogen werden. Datenanalysealgorithmen, Maschinelles Lernen und künstliche Intelligenz werden eingesetzt, um Muster und Anomalien zu identifizieren. Effektive Prädiktionsmodelle, integriert in das Überwachungssystem, arbeiten in Echtzeit und prognostizieren potenzielle Ausfälle oder Probleme. - Benachrichtigungen und Handlungsaufnahme

Im Falle der Erkennung potenzieller Störungen oder Probleme wird die Information an die übergeordnete Instandhaltungssoftware übermittelt, die für die Aussendung von Benachrichtigungen und die Weiterleitung der Wartungsaufgabe zur Überprüfung der Maschine auf identifizierte Anomalien verantwortlich ist.

Zusammenfassung

Die Instandhaluntgssoftware ist ein entscheidendes Werkzeug bei der Umsetzung der prädiktiven Instandhaltungsstrategie, das Unternehmen ermöglicht, ihre Vermögenswerte effizienter und nachhaltiger zu überwachen, zu analysieren und zu verwalten. Dadurch können erhebliche Kosteneinsparungen, eine höhere Geräteverfügbarkeit sowie Lebensdauer erzielt werden.

Möchten Sie bei sich eine erprobte Instandhaltungssoftware für prädiktive Instandhaltungsmaßnahmen einführen? Setzen Sie auf QRmaint und rufen Sie unter +49 69 95019626 an.